Descrição

I. Introdução

- Introdução aos sistemas de acesso ao monitoramento de corrosão (CMAs): o que eles são, por que são necessários

Os sistemas de acesso ao monitoramento de corrosão (CMAs) são sistemas especializados projetados para permitir acesso seguro e eficiente para o monitoramento e gerenciamento da corrosão na infraestrutura industrial, especialmente no setor de petróleo e gás. Esses sistemas consistem principalmente em acessórios de acesso, conjuntos de plugues sólidos ou ocos e tampas de proteção. Eles permitem a inserção e recuperação de dispositivos de monitoramento de corrosão, como sondas ou cupons, sob pressões operacionais completas. Isso facilita a avaliação regular das condições internas da infraestrutura, fornecendo dados valiosos sobre as taxas de corrosão e a eficácia das medidas de mitigação de corrosão. A necessidade de CMAs surge do imperativo para manter a integridade da infraestrutura industrial e garantir uma operação segura e contínua. Como a corrosão pode levar a danos graves, incluindo vazamentos, falha do equipamento e até acidentes catastróficos, é crucial ter um sistema para monitorar e gerenciar corrosão. O CMAS permite a identificação proativa da atividade de corrosão, permitindo intervenção e prevenção precoces. Dessa maneira, o CMAS contribui significativamente para estender o ciclo de vida da infraestrutura, aumentar a segurança, reduzir o risco de riscos ambientais e, finalmente, alcançar uma economia de custos considerável. Em uma época em que a eficiência e a sustentabilidade operacionais são fundamentais, o papel dos sistemas de acesso ao monitoramento de corrosão se torna cada vez mais vital. - Uma breve introdução à corrosão: o que é, por que é um problema

A corrosão, em sua definição mais simples, é a degradação dos materiais sob a influência de seu ambiente, mais comumente observada como a ferrugem dos metais. Esse processo natural envolve a reação de um metal (ou outro material) com seu ambiente, levando a uma conversão química ou eletroquímica do material em uma forma mais estável, como óxido, hidróxido ou sulfeto. O tipo e a taxa de corrosão podem depender de vários fatores, como a natureza do material, as condições ambientais e a presença de elementos corrosivos, como oxigênio, enxofre ou sais. Embora a corrosão possa parecer um pequeno inconveniente, suas implicações são abrangentes e significativas, principalmente em ambientes industriais. A corrosão não controlada de infraestrutura, máquinas e equipamentos pode levar a falhas estruturais, acidentes e perdas financeiras devido a custos de reparo e reposição. Além disso, em indústrias como petróleo e gás, a corrosão pode levar a vazamentos, apresentando riscos ambientais graves e riscos de segurança. Portanto, entender, monitoramento e gerenciamento de corrosão é de extrema importância na manutenção da integridade e confiabilidade dos materiais e sistemas em vários setores. - Importância do monitoramento e gerenciamento de corrosão em várias indústrias, particularmente no setor de petróleo e gás

O monitoramento e o gerenciamento da corrosão trazem uma importância significativa em vários setores, com ênfase particular no setor de petróleo e gás. Esses setores dependem fortemente de infraestruturas, como oleodutos, vasos e tanques de armazenamento, que geralmente são expostos a ambientes severos e corrosivos, levando à deterioração dos materiais ao longo do tempo. A corrosão não controlada pode comprometer a integridade estrutural desses ativos, levando a possíveis falhas, vazamentos e até acidentes catastróficos. Além disso, as implicações econômicas da corrosão são profundas. Os custos associados de corrosão incluem não apenas os custos diretos da substituição de equipamentos corroídos, mas também os custos indiretos de tempo de inatividade não planejado, perda de produto e contaminação ambiental. No setor de petróleo e gás, onde a operação suave da rede de oleodutos é crucial para a produtividade e a segurança, o monitoramento e o gerenciamento eficazes de corrosão se tornam ainda mais críticos. Ao identificar possíveis problemas precocemente, podem ser tomadas medidas proativas para evitar a corrosão, prolongar a vida útil dos ativos, garantir a segurança e, finalmente, economizar custos substanciais.

Ii. Visão geral detalhada dos sistemas de acesso ao monitoramento de corrosão

- Definição e função de um sistema de acesso ao monitoramento de corrosão

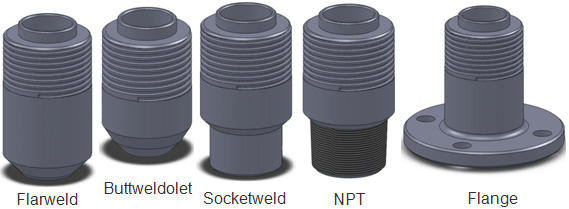

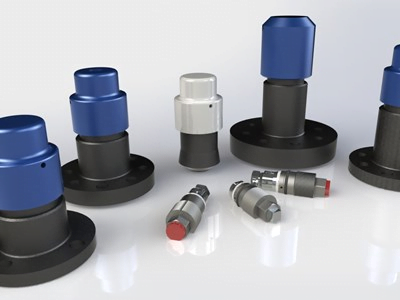

A Corrosion Monitoring Access System (CMAS) is a specialized set-up designed to facilitate the assessment and management of corrosion within industrial infrastructure. It primarily comprises three key components: the access fitting body, which is a specialized pipe fitting permanently affixed to the vessel or pipework; the plug assembly, which serves as a holder for the device being used, and seals the bore of the fitting to contain line pressure; and the protective cover, which safeguards the external threads of the access fitting body. The primary function of a CMAS is to provide a safe and efficient means for the insertion and retrieval of corrosion monitoring instruments, such as probes or coupons, under full operating pressures. This allows for the regular examination of the internal conditions within pipes and vessels, providing invaluable data on corrosion rates and the effectiveness of corrosion mitigation strategies. As such, CMAS plays an instrumental role in maintaining the integrity and safety of industrial operations by allowing for proactive corrosion management. - Componentes de um CMAS e seus papéisCobrir: Este componente serve como um escudo de proteção para os encadeamentos externos do corpo de ajuste de acesso, preservando sua integridade e funcionalidade.

Conjunto de plug: Este é o suporte do dispositivo em uso. Dependendo do dispositivo específico empregado, pode -se escolher entre um conjunto de plugue sólido ou oco. Este componente de montagem é parafusado no corpo de ajuste de acesso e sela seu furo, contendo assim a pressão da linha.Acesso a montagem do corpo: Este é um encaixe de tubos especializado que é permanentemente afixado na embarcação ou tubulação da planta de processo. Sua função principal é ativar a conexão segura e funcional dentro do sistema.

Iii. Tipos de sistemas de acesso ao monitoramento de corrosão

Iii. Tipos de sistemas de acesso ao monitoramento de corrosão

1. Cupons de perda de peso:

- Vantagens: Eles são simples, baratos e não exigem uma fonte de energia. Eles podem fornecer taxas médias de corrosão por um longo período e podem ser usadas para avaliar a corrosão localizada.

- Desvantagens: Eles fornecem apenas dados intermitentes (não em tempo real) e exigem que o sistema seja desligado para recuperação e substituição. A precisão depende do tempo de exposição e eles fornecem uma taxa média de corrosão, não alterações imediatas.

2. Sondas de resistência elétrica:

- Vantagens: Eles podem fornecer dados contínuos e em tempo real sobre as taxas de corrosão e são sensíveis a mudanças nas taxas de corrosão. Eles podem ser usados em uma ampla gama de ambientes.

- Desvantagens: Eles são mais caros que os cupons de perda de peso e exigem uma fonte de energia e um registrador de dados. Eles podem não ser tão eficazes na detecção de corrosão localizada.

3. Sondas de resistência à polarização linear:

- Vantagens: Eles fornecem dados contínuos e em tempo real sobre as taxas de corrosão e são sensíveis a mudanças nas taxas de corrosão. Eles podem medir a corrosão sob uma ampla gama de condições.

- Desvantagens: Eles são relativamente complexos e caros, exigindo uma fonte de energia e conhecimento especializado para interpretar os resultados. Eles podem não ser tão eficazes na detecção de corrosão localizada.

4. Dispositivos de teste ultrassônico:

- Vantagens: Eles fornecem resultados imediatos e podem medir a espessura em vários locais. Eles não são invasivos e não requerem contato com o meio corrosivo.

- Desvantagens: Eles são menos precisos na detecção de corrosão localizada e podem exigir análises mais complexas para interpretar os resultados.

5. Monitores de erosão de corrosão:

- Vantagens: Eles podem monitorar a perda de material devido à corrosão e à erosão, fornecendo dados abrangentes. Eles podem usar várias técnicas para se adequar a aplicações específicas.

- Desvantagens: Eles podem ser complexos e caros, muitas vezes exigindo uma fonte de energia, registrador de dados e conhecimento especializado para interpretar os resultados.

4. Princípio de trabalho dos sistemas de acesso ao monitoramento de corrosão

1. Instalação de sistemas de acesso: A primeira etapa envolve a instalação dos sistemas de acesso na infraestrutura. Isso inclui um corpo de ajuste de acesso que é permanentemente afixado no tubo ou embarcação. Serve como ponto de entrada para os instrumentos de monitoramento. Um plugue sólido ou oco é usado para selar o encaixe e pode ser removido quando necessário.

2. Inserção de dispositivos de monitoramento: Depois que o sistema de acesso é instalado, os dispositivos de monitoramento, como sondas ou cupons, são inseridos no sistema. O tipo de dispositivo de monitoramento depende do aplicativo específico e do tipo de CMAS usado.

3. Coleta de dados: Os dispositivos de monitoramento coletam dados interagindo com o ambiente dentro da infraestrutura. Por exemplo, um cupom de perda de peso corroerá ao longo do tempo, uma sonda de resistência elétrica medirá o aumento da resistência elétrica devido à corrosão, e uma sonda de resistência à polarização linear mede a resistência à polarização para calcular a taxa de corrosão.

4. Recuperação de dispositivos de monitoramento: Após um certo período, ou quando os dados em tempo real indicam uma necessidade, os dispositivos de monitoramento são recuperados. No caso de cupons de perda de peso, o cupom corroído é removido, limpo e pesado para medir a quantidade de perda de material.

5. Análise de dados: Os dados coletados pelos dispositivos de monitoramento são analisados para avaliar a taxa de corrosão, a eficácia de quaisquer estratégias de mitigação de corrosão e prever futuras taxas de corrosão. Esses dados são inestimáveis no gerenciamento da integridade das agendas de infraestrutura e planejamento de manutenção ou substituição.

6. Gerenciamento proativo: Based on the data and analysis, proactive measures can be taken to manage corrosion. This might involve adjusting the environmental conditions (like pH or temperature), changing the material of the infrastructure, or applying a protective coating or corrosion inhibitor.

V. Importance and Benefits of Corrosion Monitoring Access Systems

V. Importance and Benefits of Corrosion Monitoring Access Systems

1. Maintaining Infrastructure Integrity:

Corrosion Monitoring Access Systems (CMAS) play a crucial role in maintaining the integrity of industrial infrastructure. Corrosion, if not properly monitored and managed, can significantly weaken infrastructure such as pipelines and storage tanks, leading to a loss of structural integrity. CMAS provides a way to continuously or periodically assess the rate and extent of corrosion, allowing for timely interventions. By providing insights into the corrosive conditions within the system, CMAS allows organizations to adjust operating conditions or adopt effective corrosion mitigation strategies. This proactive management of corrosion helps maintain the integrity of the infrastructure, reducing the risk of leaks, failures, and potential accidents.

2. Prolonging Equipment Lifespan and Preventing Potential Failures:

By enabling early detection and management of corrosion, CMAS helps in prolonging the lifespan of equipment. Corrosion can lead to the gradual degradation of materials, reducing their functional lifespan. With the data provided by CMAS, organizations can take steps to slow down or halt the corrosion process, thus prolonging the operational lifespan of the equipment. This also aids in preventing potential equipment failures. As corrosion can lead to structural weaknesses, unchecked corrosion can result in equipment breakdowns or even catastrophic failures. By providing timely alerts about increasing corrosion rates, CMAS allows for preventive maintenance or replacement of equipment, thereby avoiding unexpected equipment failures and associated downtime.

3. Cost Savings and Safety Benefits:

The use of CMAS in monitoring and managing corrosion can lead to significant cost savings. Unchecked corrosion can lead to the need for unexpected repairs or replacement of infrastructure, both of which can be costly. By allowing for the proactive management of corrosion, CMAS can extend the lifespan of the infrastructure, reducing replacement costs. In addition, by preventing unexpected equipment failures, CMAS reduces the costs associated with downtime and lost productivity. From a safety perspective, CMAS plays a critical role in preventing accidents that could result from the failure of corroded infrastructure. By maintaining the structural integrity of pipelines, tanks, and vessels, CMAS helps ensure the safety of workers and the environment. Moreover, preventing such incidents also avoids potential legal liabilities and reputational damage, further contributing to cost savings.

VI. Conclusão

Corrosion Monitoring Access System (CMAS) serves as an indispensable tool in the proactive management of corrosion in industrial infrastructure. By providing a means to continuously or periodically assess the rate and extent of corrosion, CMAS plays a critical role in maintaining the structural integrity of equipment such as pipelines and storage tanks. The data provided by these systems allows for timely interventions, helping to mitigate the damaging effects of corrosion and extend the equipment’s operational lifespan.

Through early detection and management of corrosion, CMAS aids in preventing potential equipment failures, minimizing unexpected breakdowns, and the associated downtime. This leads to significant cost savings, as it reduces the need for costly repairs or replacements. Moreover, by maintaining the integrity of the infrastructure, CMAS plays a crucial role in ensuring the safety of workers and the environment, avoiding potential accidents caused by structural failures due to corrosion.

In conclusion, CMAS is instrumental in corrosion management, aiding in the preservation of equipment integrity, prolonging equipment lifespan, preventing potential failures, and promoting cost savings and safety. As such, it stands as a crucial element in the effective operation and maintenance of industrial infrastructure.

English

English العربية

العربية Deutsch

Deutsch Bahasa Indonesia

Bahasa Indonesia Português

Português Русский

Русский Español

Español

Avaliações

Não há comentários ainda.