Descripción

I. Introducción

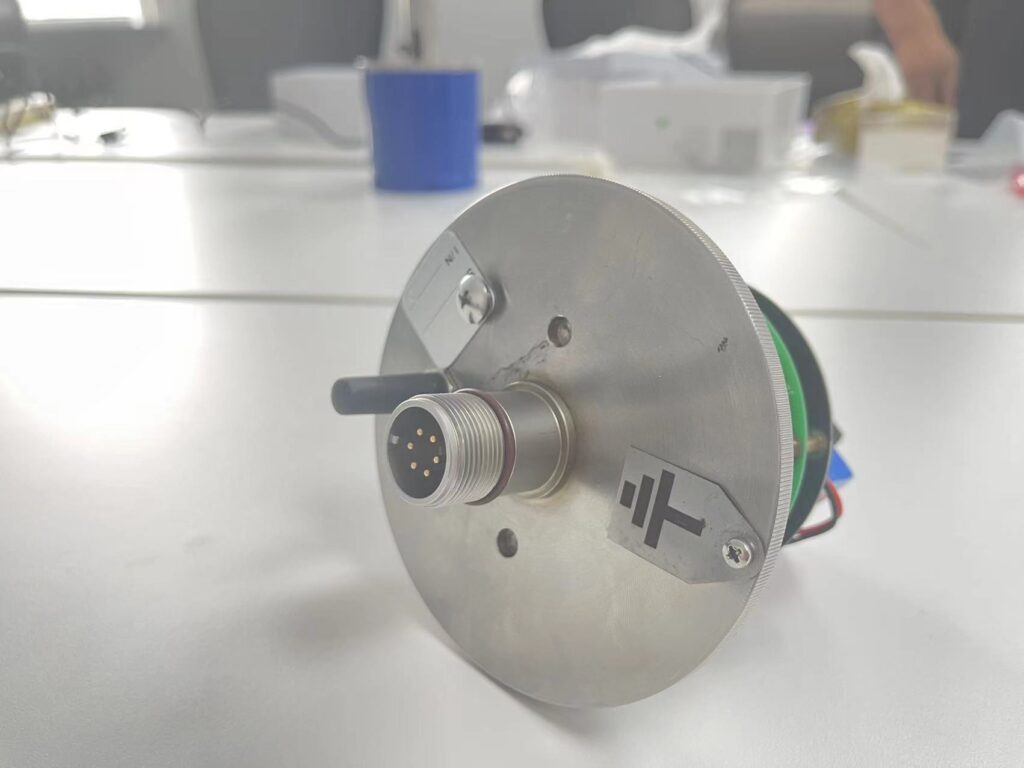

La sonda de corrosión EMT ER es una sonda de corrosión de resistencia eléctrica recuperable, de longitud fija, diseñada para su uso en sistemas de acceso de alta presión. La sonda, con su estructura totalmente soldada y su interfaz sellada de sinterización de vidrio a alta temperatura, es ideal para soportar entornos hostiles. El conjunto de sonda comprende una varilla de extensión con un elemento sensor y un asiento de conexión roscado. Cada parte del conjunto de la sonda está soldada y sellada, y el extremo de la interfaz está sellado mediante sinterización de vidrio a alta temperatura. El sensor de sonda puede equiparse con una tapa protectora. Después de instalar la sonda en el tapón hueco usando la tuerca de la sonda y el anillo de sellado, el conjunto de sonda-tapón se puede instalar o recuperar en el proceso, usando una herramienta de recuperación y una válvula de servicio, sin detener el proceso.

II. Understanding the ER Corrosion Probe

Presupuesto

Probe Body: 316SS/ 316LSS/ DSS/ INCONEL is available

Temperature Rating: -200℃~260℃/260℃~450℃optional

Pressure Rating: Less than 45MPa

Mounting: Access System with Hollow Plug

It should be noted that a probe adapter is essential for connecting the collector and it needs to be ordered separately.

To prevent media leakage, several measures have been implemented in the probe design. The measuring element and the probe body are integrally welded, ensuring a secure connection. Furthermore, the probe rod is filled with a filler material that demonstrates high resistance to both heat and pressure. Lastly, the interface is effectively sealed using glass, further enhancing the probe’s leak-proof capabilities.

III. Principio de funcionamiento de la sonda de corrosión ER

La sonda de corrosión de resistencia eléctrica (ER) funciona según el principio de resistencia eléctrica. Es un método ampliamente utilizado para medir la corrosión, particularmente en entornos que involucran sistemas de alta presión.

Técnica de resistencia eléctrica

En la técnica de resistencia eléctrica, la velocidad de corrosión se determina midiendo el aumento en la resistencia eléctrica de una sonda metálica a medida que sufre corrosión. A medida que el metal se corroe, se vuelve más delgado, lo que a su vez aumenta su resistencia eléctrica. Este cambio en la resistencia se puede medir y utilizar para calcular la tasa de corrosión.

El principio detrás de esto es la ley de Ohm, que establece que la resistencia (R) de un conductor es directamente proporcional a su longitud (L) e inversamente proporcional a su área de sección transversal (A). Por lo tanto, a medida que el metal se corroe y su sección transversal efectiva disminuye, su resistencia aumenta.

Operación de la sonda de corrosión ER en un sistema de alta presión

La sonda de corrosión ER, como el modelo EMT-EP100, está diseñada para funcionar eficazmente en sistemas de alta presión. El conjunto de sonda comprende una varilla de extensión con un elemento sensor y un asiento de conexión roscado, todos los cuales están soldados y sellados entre sí para soportar altas presiones.

La sonda se instala en el sistema de alta presión mediante un tapón hueco. El tapón se fija mediante una tuerca de sonda y un anillo de sellado, evitando cualquier fuga bajo alta presión. La sonda se puede instalar o recuperar durante el proceso utilizando una herramienta de recuperación y una válvula de servicio, sin requerir un apagado del proceso.

El elemento sensor de la sonda, que está en contacto con el medio en el sistema de presión, sufre corrosión con el tiempo. Esta corrosión provoca un cambio en la resistencia eléctrica del elemento, que puede medirse y utilizarse para calcular la velocidad de corrosión. Los datos recopilados por la sonda se pueden transmitir a un colector mediante un adaptador de sonda.

IV. Beneficios de utilizar la sonda de corrosión ER

Prevención de paradas innecesarias

Una de las ventajas clave de las sondas de corrosión ER es su capacidad para evitar paradas innecesarias. Los métodos tradicionales de monitoreo de la corrosión a menudo requieren el apagado del sistema para inspección y mantenimiento, lo que puede resultar costoso y llevar mucho tiempo. Sin embargo, con ER Corrosion Probes, el monitoreo de la corrosión se puede realizar mientras el sistema aún está operativo. Los datos recopilados por estas sondas pueden informar decisiones sobre cuándo el mantenimiento es realmente necesario, evitando así paradas innecesarias y optimizando el tiempo de actividad del sistema.

Durabilidad en entornos hostiles

Por último, las sondas de corrosión ER son conocidas por su durabilidad excepcional en entornos hostiles. La estructura completamente soldada, el uso de relleno de alta resistencia en la varilla de la sonda y la interfaz sellada con vidrio contribuyen a la capacidad de la sonda para soportar altas presiones y temperaturas. Esta construcción robusta garantiza que las sondas puedan funcionar de manera confiable incluso en condiciones extremas, proporcionando datos de corrosión consistentemente precisos durante su vida útil operativa. Esta durabilidad reduce la necesidad de reemplazos frecuentes, lo que contribuye al ahorro de costos y la longevidad del sistema.

V. Aplicaciones de la sonda de corrosión ER

Varias industrias

En el Industria de petróleo y gas, estas sondas se utilizan ampliamente en oleoductos, refinerías y plataformas marinas. Ayudan a monitorear las tasas de corrosión de los equipos expuestos a sustancias corrosivas, previniendo fallas inesperadas y garantizando la integridad de la infraestructura.

En el industria químicaLas sondas de corrosión ER se utilizan en reactores, tanques de almacenamiento y tuberías para monitorear los efectos de diversas reacciones químicas en el equipo. Esto ayuda a mantener la seguridad operativa y la eficiencia de los procesos químicos.

En el sector de generación de energía, especialmente en centrales nucleares y térmicas, estas sondas son fundamentales para controlar las tasas de corrosión en calderas, intercambiadores de calor y sistemas de refrigeración. Esto ayuda a mantener la eficiencia de la generación de energía y a extender la vida útil del equipo.

En el industria de tratamiento de agua, estas sondas se utilizan para monitorear la corrosión en sistemas expuestos a diversas calidades de agua, ayudando a mantener la integridad de los sistemas de tratamiento.

Escenarios específicos

Un ejemplo específico de la aplicación beneficiosa de ER Corrosion Probe se puede ver en plataformas petrolíferas marinas. Estas plataformas están expuestas a duras condiciones ambientales y al agua de mar corrosiva. Utilizando ER Corrosion Probes, las tasas de corrosión de los componentes estructurales se pueden monitorear continuamente, lo que permite un mantenimiento oportuno y previene fallas catastróficas.

En otro caso, en una planta química que trabaja con sustancias altamente corrosivas, la sonda de corrosión ER ayudó a identificar una mayor tasa de corrosión en un reactor. Esta detección temprana permitió tomar acciones preventivas inmediatas, evitando posibles fallas en los equipos y pérdidas de producción.

VI. Conclusión

En resumen, las sondas de corrosión EMT ER, como el modelo EMT-EP100, desempeñan un papel integral en numerosas industrias al proporcionar un monitoreo de la corrosión preciso y en tiempo real. Este enfoque proactivo para el manejo de la corrosión mejora significativamente la eficiencia del sistema, evita paradas innecesarias y extiende la vida útil de los equipos. El diseño robusto de estas sondas garantiza su durabilidad incluso en entornos hostiles, lo que mejora aún más su valor.

La importancia de las sondas de corrosión ER va más allá de sus beneficios inmediatos. La capacidad de monitorear y gestionar la corrosión de manera efectiva es crucial para mantener la seguridad y confiabilidad de diversos sistemas, particularmente en industrias como la de petróleo y gas, química, generación de energía y tratamiento de agua. Estas sondas no solo ayudan a reducir los costos de mantenimiento sino que también contribuyen significativamente a prevenir fallas inesperadas que podrían tener graves impactos ambientales y económicos.

De cara al futuro, se espera que el papel de ER Corrosion Probes en el control de la corrosión se amplíe aún más. Los avances en la tecnología de sensores y el análisis de datos pueden generar datos sobre corrosión aún más precisos y oportunos, lo que permitirá una toma de decisiones y un mantenimiento preventivo aún mejores. Además, la integración de estas sondas con tecnologías digitales, como el Internet de las cosas (IoT) y la inteligencia artificial (IA), podría abrir nuevas posibilidades para el mantenimiento predictivo y la optimización del sistema.

English

English العربية

العربية Deutsch

Deutsch Bahasa Indonesia

Bahasa Indonesia Português

Português Русский

Русский Español

Español

Reseñas

Aún no hay reseñas.