Descripción

I. Introducción

- Introducción a los sistemas de acceso para el monitoreo de la corrosión (CMAS): qué son y por qué son necesarios

Los sistemas de acceso para el monitoreo de la corrosión (CMAS) son sistemas especializados diseñados para permitir un acceso seguro y eficiente para el monitoreo y la gestión de la corrosión dentro de la infraestructura industrial, especialmente en el sector del petróleo y el gas. Estos sistemas constan principalmente de accesorios de acceso, conjuntos de enchufes sólidos o huecos y cubiertas protectoras. Permiten la inserción y recuperación de dispositivos de monitoreo de corrosión, como sondas o cupones, bajo presiones operativas completas. Esto facilita la evaluación periódica de las condiciones internas de la infraestructura, proporcionando datos valiosos sobre las tasas de corrosión y la eficacia de las medidas de mitigación de la corrosión. La necesidad de CMAS surge del imperativo de mantener la integridad de la infraestructura industrial y garantizar una operación segura y continua. Dado que la corrosión puede provocar daños graves, incluidas fugas, fallas de equipos e incluso accidentes catastróficos, es fundamental contar con un sistema para monitorear y gestionar la corrosión. CMAS permite la identificación proactiva de la actividad de corrosión, lo que permite una intervención y prevención tempranas. De esta manera, CMAS contribuye significativamente a extender el ciclo de vida de la infraestructura, mejorar la seguridad, reducir el riesgo de peligros ambientales y, en última instancia, lograr ahorros de costos considerables. En una era donde la eficiencia operativa y la sostenibilidad son primordiales, el papel de los sistemas de acceso para el monitoreo de la corrosión se vuelve cada vez más vital. - Una breve introducción a la corrosión: qué es, por qué es un problema

La corrosión, en su definición más simple, es la degradación de materiales bajo la influencia de su entorno, observada más comúnmente como oxidación de metales. Este proceso natural implica la reacción de un metal (u otro material) con su entorno, lo que lleva a una conversión química o electroquímica del material en una forma más estable, como un óxido, hidróxido o sulfuro. El tipo y la velocidad de corrosión pueden depender de varios factores como la naturaleza del material, las condiciones ambientales y la presencia de elementos corrosivos como oxígeno, azufre o sales. Si bien la corrosión puede parecer un inconveniente menor, sus implicaciones son significativas y de largo alcance, particularmente en entornos industriales. La corrosión descontrolada de infraestructura, maquinaria y equipos puede provocar fallas estructurales, accidentes y pérdidas financieras debido a costos de reparación y reemplazo. Además, en industrias como las del petróleo y el gas, la corrosión puede provocar fugas, lo que plantea graves riesgos medioambientales y de seguridad. Por lo tanto, comprender, monitorear y gestionar la corrosión es de suma importancia para mantener la integridad y confiabilidad de los materiales y sistemas en diversos sectores. - Importancia de monitorear y gestionar la corrosión en diversas industrias, particularmente en el sector del petróleo y el gas.

Monitorear y gestionar la corrosión tiene una importancia significativa en diversas industrias, con especial énfasis en el sector del petróleo y el gas. Estos sectores dependen en gran medida de infraestructuras como tuberías, buques y tanques de almacenamiento, que a menudo están expuestas a entornos hostiles y corrosivos, lo que provoca el deterioro de los materiales con el tiempo. La corrosión descontrolada puede comprometer la integridad estructural de estos activos, provocando posibles fallas, fugas e incluso accidentes catastróficos. Además, las implicaciones económicas de la corrosión son profundas. Los costos asociados a la corrosión incluyen no sólo los costos directos de reemplazar el equipo corroído sino también los costos indirectos del tiempo de inactividad no planificado, la pérdida de producto y la contaminación ambiental. En el sector del petróleo y el gas, donde el buen funcionamiento de la red de oleoductos es crucial para la productividad y la seguridad, el control y la gestión eficaces de la corrosión se vuelven aún más críticos. Al identificar problemas potenciales de manera temprana, se pueden tomar medidas proactivas para prevenir la corrosión, extender la vida útil de los activos, garantizar la seguridad y, en última instancia, ahorrar costos sustanciales.

II. Descripción detallada de los sistemas de acceso para monitoreo de corrosión

- Definición y función de un sistema de acceso para monitoreo de corrosión

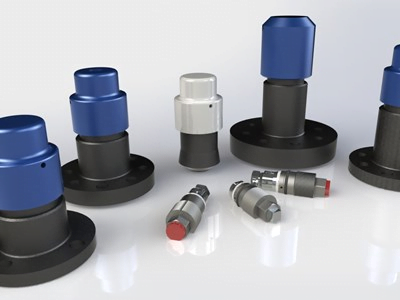

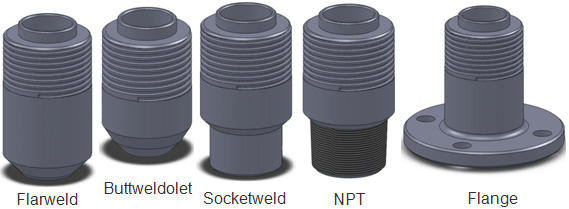

A Corrosion Monitoring Access System (CMAS) is a specialized set-up designed to facilitate the assessment and management of corrosion within industrial infrastructure. It primarily comprises three key components: the access fitting body, which is a specialized pipe fitting permanently affixed to the vessel or pipework; the plug assembly, which serves as a holder for the device being used, and seals the bore of the fitting to contain line pressure; and the protective cover, which safeguards the external threads of the access fitting body. The primary function of a CMAS is to provide a safe and efficient means for the insertion and retrieval of corrosion monitoring instruments, such as probes or coupons, under full operating pressures. This allows for the regular examination of the internal conditions within pipes and vessels, providing invaluable data on corrosion rates and the effectiveness of corrosion mitigation strategies. As such, CMAS plays an instrumental role in maintaining the integrity and safety of industrial operations by allowing for proactive corrosion management. - Componentes de una CMAS y sus funcionesCubrir: Este componente sirve como escudo protector para las roscas externas del cuerpo del accesorio de acceso, preservando su integridad y funcionalidad.

Conjunto de enchufe: Este es el soporte para el dispositivo en uso. Dependiendo del dispositivo específico empleado, se puede elegir entre un conjunto de tapón macizo o hueco. Este componente de montaje se atornilla en el cuerpo del accesorio de acceso y sella su orificio, conteniendo así la presión de la línea.Cuerpo del accesorio de acceso: Se trata de un accesorio de tubería especializado que se fija permanentemente al recipiente o tubería de la planta de proceso. Su función clave es permitir una conexión segura y funcional dentro del sistema.

III. Tipos de sistemas de acceso para monitoreo de corrosión

III. Tipos de sistemas de acceso para monitoreo de corrosión

1. Cupones para bajar de peso:

- Ventajas: Son simples, económicos y no requieren fuente de energía. Pueden proporcionar tasas de corrosión promedio durante un largo período y pueden usarse para evaluar la corrosión localizada.

- Desventajas: Solo proporcionan datos intermitentes (no en tiempo real) y requieren que el sistema se apague para su recuperación y reemplazo. La precisión depende del tiempo de exposición y proporcionan una tasa de corrosión promedio, no cambios inmediatos.

2. Sondas de Resistencia Eléctrica:

- Ventajas: Pueden proporcionar datos continuos y en tiempo real sobre las tasas de corrosión y son sensibles a los cambios en las tasas de corrosión. Se pueden utilizar en una amplia gama de entornos.

- Desventajas: Son más caros que los cupones para bajar de peso y requieren una fuente de energía y un registrador de datos. Es posible que no sean tan eficaces para detectar la corrosión localizada.

3. Sondas de Resistencia a la Polarización Lineal:

- Ventajas: Proporcionan datos continuos y en tiempo real sobre las tasas de corrosión y son sensibles a los cambios en las tasas de corrosión. Pueden medir la corrosión en una amplia gama de condiciones.

- Desventajas: Son relativamente complejos y costosos y requieren una fuente de energía y conocimientos especializados para interpretar los resultados. Es posible que no sean tan eficaces para detectar la corrosión localizada.

4. Dispositivos de prueba ultrasónicos:

- Ventajas: Proporcionan resultados inmediatos y pueden medir el espesor en múltiples ubicaciones. Son no invasivos y no requieren contacto con el medio corrosivo.

- Desventajas: Son menos precisos a la hora de detectar la corrosión localizada y pueden requerir análisis más complejos para interpretar los resultados.

5. Monitores de erosión por corrosión:

- Ventajas: Pueden monitorear la pérdida de material debido tanto a la corrosión como a la erosión, proporcionando datos completos. Pueden utilizar varias técnicas para adaptarse a aplicaciones específicas.

- Desventajas: Pueden ser complejos y costosos, y a menudo requieren una fuente de energía, un registrador de datos y conocimientos especializados para interpretar los resultados.

IV. Principio de funcionamiento de los sistemas de acceso de monitoreo de corrosión

1. Instalación de Sistemas de Acceso: El primer paso consiste en instalar los sistemas de acceso a la infraestructura. Esto incluye un cuerpo de accesorio de acceso que está fijado permanentemente a la tubería o recipiente. Sirve como punto de entrada para los instrumentos de seguimiento. Se utiliza un tapón sólido o hueco para sellar el accesorio y se puede quitar cuando sea necesario.

2. Inserción de Dispositivos de Monitoreo: Una vez instalado el sistema de acceso, se insertan en el sistema dispositivos de monitoreo como sondas o cupones. El tipo de dispositivo de monitoreo depende de la aplicación específica y del tipo de CMAS que se utilice.

3. Recopilación de datos: Los dispositivos de monitoreo recopilan datos interactuando con el entorno dentro de la infraestructura. Por ejemplo, un cupón de pérdida de peso se corroerá con el tiempo, una sonda de resistencia eléctrica medirá el aumento de la resistencia eléctrica debido a la corrosión y una sonda de resistencia de polarización lineal mide la resistencia de polarización para calcular la tasa de corrosión.

4. Recuperación de Dispositivos de Monitoreo: Después de un cierto período, o cuando los datos en tiempo real indican una necesidad, se recuperan los dispositivos de monitoreo. En el caso de los cupones de pérdida de peso, el cupón corroído se retira, se limpia y se pesa para medir la cantidad de material perdido.

5. Análisis de datos: Los datos recopilados por los dispositivos de monitoreo se analizan para evaluar la tasa de corrosión, la efectividad de cualquier estrategia de mitigación de la corrosión implementada y para predecir tasas de corrosión futuras. Estos datos son invaluables para gestionar la integridad de la infraestructura y planificar programas de mantenimiento o reemplazo.

6. Gestión Proactiva: Sobre la base de los datos y el análisis, se pueden tomar medidas proactivas para gestionar la corrosión. Esto podría implicar ajustar las condiciones ambientales (como el pH o la temperatura), cambiar el material de la infraestructura o aplicar una capa protectora o un inhibidor de corrosión.

V. Importancia y beneficios de los sistemas de acceso para el monitoreo de la corrosión

V. Importancia y beneficios de los sistemas de acceso para el monitoreo de la corrosión

1. Mantener la integridad de la infraestructura:

Los sistemas de acceso para el monitoreo de la corrosión (CMAS) desempeñan un papel crucial en el mantenimiento de la integridad de la infraestructura industrial. La corrosión, si no se controla y gestiona adecuadamente, puede debilitar significativamente infraestructuras como tuberías y tanques de almacenamiento, lo que provoca una pérdida de integridad estructural. CMAS proporciona una manera de evaluar de forma continua o periódica la tasa y el alcance de la corrosión, lo que permite intervenciones oportunas. Al proporcionar información sobre las condiciones corrosivas dentro del sistema, CMAS permite a las organizaciones ajustar las condiciones operativas o adoptar estrategias efectivas de mitigación de la corrosión. Esta gestión proactiva de la corrosión ayuda a mantener la integridad de la infraestructura, reduciendo el riesgo de fugas, fallas y posibles accidentes.

2. Prolongar la vida útil del equipo y prevenir posibles fallas:

Al permitir la detección temprana y la gestión de la corrosión, CMAS ayuda a prolongar la vida útil de los equipos. La corrosión puede provocar la degradación gradual de los materiales, reduciendo su vida útil. Con los datos proporcionados por CMAS, las organizaciones pueden tomar medidas para ralentizar o detener el proceso de corrosión, prolongando así la vida útil operativa de los equipos. Esto también ayuda a prevenir posibles fallas del equipo. Como la corrosión puede provocar debilidades estructurales, la corrosión no controlada puede provocar averías en los equipos o incluso fallos catastróficos. Al proporcionar alertas oportunas sobre el aumento de las tasas de corrosión, CMAS permite el mantenimiento preventivo o el reemplazo de equipos, evitando así fallas inesperadas en los equipos y el tiempo de inactividad asociado.

3. Ahorro de costos y beneficios de seguridad:

El uso de CMAS para monitorear y gestionar la corrosión puede generar importantes ahorros de costos. La corrosión no controlada puede llevar a la necesidad de reparaciones inesperadas o reemplazo de infraestructura, los cuales pueden ser costosos. Al permitir la gestión proactiva de la corrosión, CMAS puede extender la vida útil de la infraestructura, reduciendo los costos de reemplazo. Además, al prevenir fallas inesperadas en los equipos, CMAS reduce los costos asociados con el tiempo de inactividad y la pérdida de productividad. Desde una perspectiva de seguridad, CMAS desempeña un papel fundamental en la prevención de accidentes que podrían resultar de fallas de infraestructura corroída. Al mantener la integridad estructural de tuberías, tanques y recipientes, CMAS ayuda a garantizar la seguridad de los trabajadores y el medio ambiente. Además, prevenir este tipo de incidentes también evita posibles responsabilidades legales y daños a la reputación, lo que contribuye aún más al ahorro de costos.

VI. Conclusión

Corrosion Monitoring Access System (CMAS) serves as an indispensable tool in the proactive management of corrosion in industrial infrastructure. By providing a means to continuously or periodically assess the rate and extent of corrosion, CMAS plays a critical role in maintaining the structural integrity of equipment such as pipelines and storage tanks. The data provided by these systems allows for timely interventions, helping to mitigate the damaging effects of corrosion and extend the equipment’s operational lifespan.

A través de la detección temprana y la gestión de la corrosión, CMAS ayuda a prevenir posibles fallos de los equipos, minimizando las averías inesperadas y el tiempo de inactividad asociado. Esto conduce a importantes ahorros de costos, ya que reduce la necesidad de costosas reparaciones o reemplazos. Además, al mantener la integridad de la infraestructura, CMAS juega un papel crucial para garantizar la seguridad de los trabajadores y el medio ambiente, evitando posibles accidentes causados por fallas estructurales debido a la corrosión.

En conclusión, CMAS es fundamental en el manejo de la corrosión, ayudando a preservar la integridad del equipo, prolongando la vida útil del equipo, previniendo fallas potenciales y promoviendo el ahorro de costos y la seguridad. Como tal, constituye un elemento crucial para la operación y el mantenimiento eficaces de la infraestructura industrial.

III. Tipos de sistemas de acceso para monitoreo de corrosión

III. Tipos de sistemas de acceso para monitoreo de corrosión V. Importancia y beneficios de los sistemas de acceso para el monitoreo de la corrosión

V. Importancia y beneficios de los sistemas de acceso para el monitoreo de la corrosión

Reseñas

Aún no hay reseñas.