Descripción

Introducción de la sonda de corrosión

Papel de la sonda de corrosión EMT en la industria

La sonda de corrosión EMT es una herramienta importante en el proceso de monitoreo. Está diseñado para detectar y medir tasas de corrosión, proporcionando una solución práctica para industrias que necesitan vigilar de cerca el estado de la infraestructura. Utilizando el principio de medición de resistencia, la sonda puede proporcionar datos precisos sobre la tasa de corrosión en tiempo real, lo que brinda un valioso apoyo para el proceso de toma de decisiones. La sonda de corrosión EMT es un instrumento clave para el control de la corrosión. Proporciona datos confiables y en tiempo real que permiten a la industria administrar mejor su infraestructura y equipos, contribuyendo en última instancia a operaciones más seguras y eficientes.

Las sondas de corrosión EMT son una parte importante de las estrategias de gestión de activos en diversas industrias. En campos como el procesamiento de petróleo, gas natural, producción química y tratamiento de agua, el uso de dichas sondas contribuye a la seguridad general del mantenimiento y las operaciones diarias. Al proporcionar mediciones precisas de la tasa de corrosión, puede ayudar a la industria a tomar decisiones informadas sobre el mantenimiento de activos, mejorando así la eficiencia operativa.

La importancia del monitoreo de la corrosión

Monitorear la corrosión es una tarea esencial en muchas industrias. Este proceso implica observar y medir la velocidad a la que el material se degrada debido a la corrosión. Esta tarea es fundamental porque ayuda a identificar los eslabones débiles de la infraestructura y los equipos antes de que provoquen fallas. Al detectar la corrosión a tiempo, se puede realizar un mantenimiento preventivo, extendiendo la vida útil de estos activos y reduciendo los costos asociados con fallas y reemplazos inesperados.

El mundo industrial depende en gran medida de la integridad y durabilidad de su infraestructura y equipo. Sin embargo, estos elementos se ven constantemente amenazados por un proceso natural llamado corrosión, que es el deterioro que se produce cuando un material (normalmente un metal) reacciona con su entorno. Las consecuencias de la corrosión descontrolada pueden ser graves y causar daños importantes a estos activos críticos.

Entendiendo la corrosión

Entendiendo la corrosión

La corrosión es un proceso natural que es el resultado directo de la degradación gradual de un material a medida que reacciona con su entorno. Este fenómeno suele estar asociado a los metales, aunque puede afectar también a otros materiales. La forma de corrosión más reconocible es la oxidación, que ocurre cuando el hierro o sus aleaciones, como el acero, están expuestos al oxígeno y la humedad durante largos períodos de tiempo.

¿Qué es la corrosión y por qué es importante?

La corrosión es una reacción química o electroquímica que ocurre cuando un material (generalmente un metal) reacciona con su entorno y comienza a descomponerse o cambiar sus propiedades. La velocidad y la gravedad del proceso de corrosión pueden verse afectadas por varios factores, incluido el tipo de material, las condiciones ambientales y la presencia de ciertos químicos.

La importancia de la corrosión va más allá de la degradación o decoloración visible del material. A nivel microscópico, la corrosión puede alterar la integridad estructural de los materiales, debilitándolos con el tiempo. Esto es particularmente preocupante para las industrias que dependen de la resistencia y durabilidad de los materiales para mantener operaciones seguras y eficientes.

El impacto de la corrosión en la infraestructura y los equipos

El impacto de la corrosión en la infraestructura y los equipos es profundo. Con el tiempo, la corrosión puede provocar daños estructurales graves e ineficiencias operativas. Por ejemplo, las tuberías corroídas pueden tener fugas, lo que provoca la pérdida de recursos valiosos y posibles riesgos ambientales. De manera similar, las estructuras corroídas pueden debilitarse y romperse, lo que plantea importantes riesgos para la seguridad.

Además, los costes económicos asociados a la corrosión son considerables. La industria debe invertir en mantenimiento regular, reemplazo y, en algunos casos, una revisión completa de la infraestructura para mitigar los efectos de la corrosión. Estos costos pueden tener un impacto significativo en los resultados de una organización.

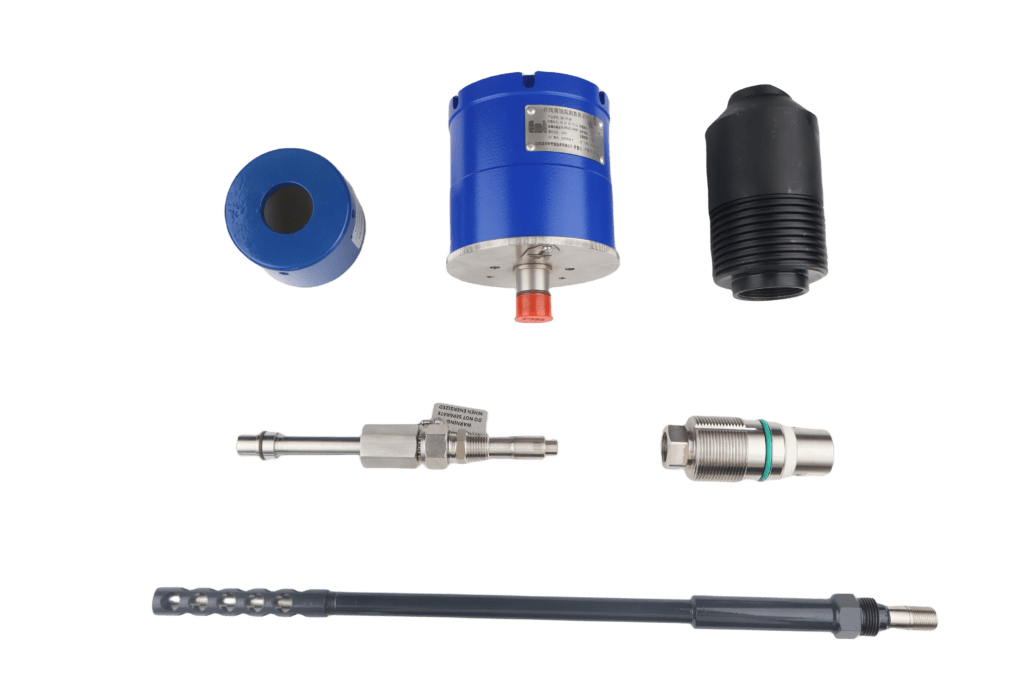

Accesorios del sistema de monitoreo de corrosión

Sonda de corrosión: Este es el componente principal del sistema de monitoreo de corrosión. Está diseñado para detectar y medir tasas de corrosión en tuberías y equipos. Lo hace midiendo el cambio en la resistencia del elemento sensible durante la corrosión.

Adaptador de sonda: Este accesorio se utiliza para conectar sondas de corrosión al sistema. Garantiza que las sondas estén correctamente alineadas y conectadas de forma segura, lo que facilita la recopilación de datos precisa y confiable.

Registrador de datos portátil: Este es un dispositivo portátil que se utiliza para recopilar y almacenar datos de los sistemas de monitoreo de corrosión. Suele estar equipado con tecnología Bluetooth, que le permite recibir datos del sistema de forma inalámbrica. Estos datos luego se pueden analizar para monitorear las tasas de corrosión.

Transmisor inalámbrico: Este componente es responsable de transmitir datos de forma inalámbrica desde la sonda de corrosión al registrador de datos portátil. Está diseñado como una construcción sellada a prueba de explosiones, lo que lo hace adecuado para su uso en entornos industriales desafiantes.

Base: La base es parte del sistema, generalmente soldada a la tubería o al equipo que se está monitoreando. Es la base para instalar sondas de corrosión y otros componentes del sistema.

Conjunto de enchufe: Se utiliza para conectar sondas de corrosión a la base. Tiene un sello para garantizar un ajuste perfecto, lo cual es esencial para un control preciso de la corrosión.

Cubierta protectora: Este accesorio se utiliza para proteger las sondas de corrosión y otros componentes del sistema contra daños. Esto es particularmente importante en entornos industriales hostiles donde los sistemas pueden estar expuestos a golpes físicos o sustancias corrosivas.

Conector del medidor: Este componente se utiliza para conectar los diversos componentes del sistema de monitoreo de corrosión. Facilita la transmisión de datos entre sondas de corrosión, transmisores inalámbricos y registradores de datos portátiles.

Posición clave: Este no es un componente físico, sino una característica de diseño de las distintas partes del sistema. Se refiere a la alineación específica requerida al cablear componentes entre sí. La alineación según las posiciones clave garantiza el funcionamiento adecuado del sistema y una medición precisa de la corrosión.

Montaje de sonda de corrosión

Primero, se establece una conexión entre el conjunto del enchufe y la sonda. La parte blanca del conjunto del enchufe está sellada. Aquí se encuentra el sello entre la base y el conjunto del tapón. Esta es una rosca inversa que debe atornillarse en la dirección opuesta y apretarse con una llave. Luego, inserte el conjunto del enchufe en la base y apriételo. La base suele estar soldada a la tubería. Luego se instala el escudo en la base. En segundo lugar, el adaptador de la sonda tiene una muesca y la sonda tiene un chavetero. Inserte el adaptador y la sonda en consecuencia, apriete las roscas y al mismo tiempo apriete la tuerca en la parte superior (la tuerca se aprieta para evitar que el adaptador gire durante el uso). En tercer lugar, instale el transmisor inalámbrico y conéctelo a la fuente de alimentación para asegurarse de que no esté conectado en un área a prueba de explosiones. Conecte los dos enchufes blancos juntos. Después de unos segundos, la luz verde parpadeará y luego se apagará automáticamente después de un momento. Después de conectar la fuente de alimentación, instale el protector del transmisor inalámbrico y llévelo al sitio. Al llegar, retire la tapa protectora roja del enchufe del transmisor inalámbrico. Conecte la posición de la llave en el transmisor inalámbrico a la posición de la llave en el adaptador. Luego instale la tuerca de conexión y apriétela con una llave. Finalmente se bloquea con tornillos y se completa la instalación de todo el equipo.

Principios de funcionamiento de la sonda de corrosión EMT

Principios de funcionamiento de la sonda de corrosión EMT

El principio de funcionamiento de la sonda de corrosión EMT es simple y eficaz. Aprovecha el concepto de cambios de resistencia en el material, que se producen debido a la naturaleza progresiva de la corrosión. La sonda consta de un elemento sensible a la corrosión cuya resistencia se puede controlar directamente a lo largo del tiempo. A medida que se produce corrosión y el material se degrada, el valor de resistencia cambia, lo que proporciona una medida cuantificable de la velocidad de corrosión.

El concepto de cambio de resistencia

En el campo de la electricidad, la resistencia es una medida del grado en que un dispositivo o material resiste una corriente eléctrica. Este es un concepto fundamental en ingeniería eléctrica y es particularmente importante cuando se habla de corrosión. Esto se debe a que el proceso de corrosión puede cambiar significativamente la resistencia del material.

Cuando un metal se corroe, su superficie se degrada gradualmente, haciendo que aumente su resistencia. Esto se debe a que la capa de corrosión actúa como una barrera, bloqueando el flujo de electricidad. Este cambio en la resistencia se puede medir con precisión y utilizar como indicador directo del grado de corrosión que experimenta el metal.

Cómo influye la corrosión en la resistencia

La corrosión, como proceso de deterioro, erosiona un material, creando generalmente una capa de óxido u otros productos de corrosión en la superficie. Esta capa es generalmente menos conductora que el metal original, aumentando así la resistencia general del material a la corriente.

A medida que continúa el proceso de corrosión, la superficie del metal disminuye mientras que la resistencia aumenta. Al monitorear estos cambios de resistencia, las sondas de corrosión EMT pueden evaluar con precisión las tasas de corrosión en tiempo real. Para las industrias que necesitan comprender el estado y la longevidad de la infraestructura y los activos, estos datos son invaluables y pueden informar decisiones oportunas de mantenimiento y reemplazo.

¿Cómo calcular la tasa de corrosión?

Al reducir el peso de la muestra, puede calcular la velocidad de corrosión utilizando una sencilla fórmula ASTM:

![]()

V: Tasa de corrosión (μm/año)

M∆: Cambio de peso de la muestra (mg)

ρ: Densidad de la aleación (g/cm3)

S: Área de muestra expuesta al medio ambiente (cm2)

t: Duración de la exposición (h)

K: Coeficiente fijo (106*8,76, con unidades utilizadas para otros términos)

Beneficios de utilizar la sonda de corrosión EMT

Beneficios de utilizar la sonda de corrosión EMT

La capacidad de las sondas de corrosión EMT para medir con precisión las tasas de corrosión brinda muchos beneficios a las industrias que dependen de la integridad de la infraestructura y los equipos. Profundicemos en algunas de estas ventajas.

Mejora de los estándares de seguridad

Uno de los principales beneficios del uso de sondas de corrosión EMT es que ayuda a mejorar los estándares de seguridad. Al proporcionar datos en tiempo real sobre las tasas de corrosión, la herramienta puede ayudar a la industria a identificar posibles debilidades en la infraestructura antes de que se vuelva crítica. Esta detección temprana permite el mantenimiento o reemplazo oportuno de componentes, lo que reduce el riesgo de fallas en los equipos, accidentes y riesgos de seguridad relacionados.

Eficiencia de costos a largo plazo y longevidad de la infraestructura

Además de mejorar la seguridad, las sondas de corrosión de EMT ayudan a aumentar la rentabilidad y la vida útil de la infraestructura. Al identificar áreas de alta corrosión, la industria puede realizar trabajos de mantenimiento de manera más eficiente y evitar gastar dinero innecesario en piezas que aún están en buenas condiciones.

Además, mediante una intervención oportuna, las sondas ayudan a prolongar la vida útil de la infraestructura y los equipos. Esto no sólo ahorra el costo del reemplazo prematuro, sino que también reduce el tiempo de inactividad debido a fallas inesperadas del equipo.

Además, los datos precisos en tiempo real de la sonda pueden informar estrategias de gestión de activos a largo plazo. Al comprender la velocidad y la ubicación de la corrosión, la industria puede planificar mejor el futuro y tomar decisiones informadas sobre el desarrollo de infraestructura, planes de mantenimiento y asignaciones presupuestarias.

Reseñas

Aún no hay reseñas.